Floatverfahren für hochwertiges Glas in Fenstern & Co.

Das Floatverfahren ist heute das gebräuchlichste Verfahren, um Floatglas oder bzw. flaches Glas für den Bau oder die Autoverglasung herzustellen. In der Fachsprache wird das Glas aus dem Verfahren auch Basisglas genannt.

Was ist Floatglas?

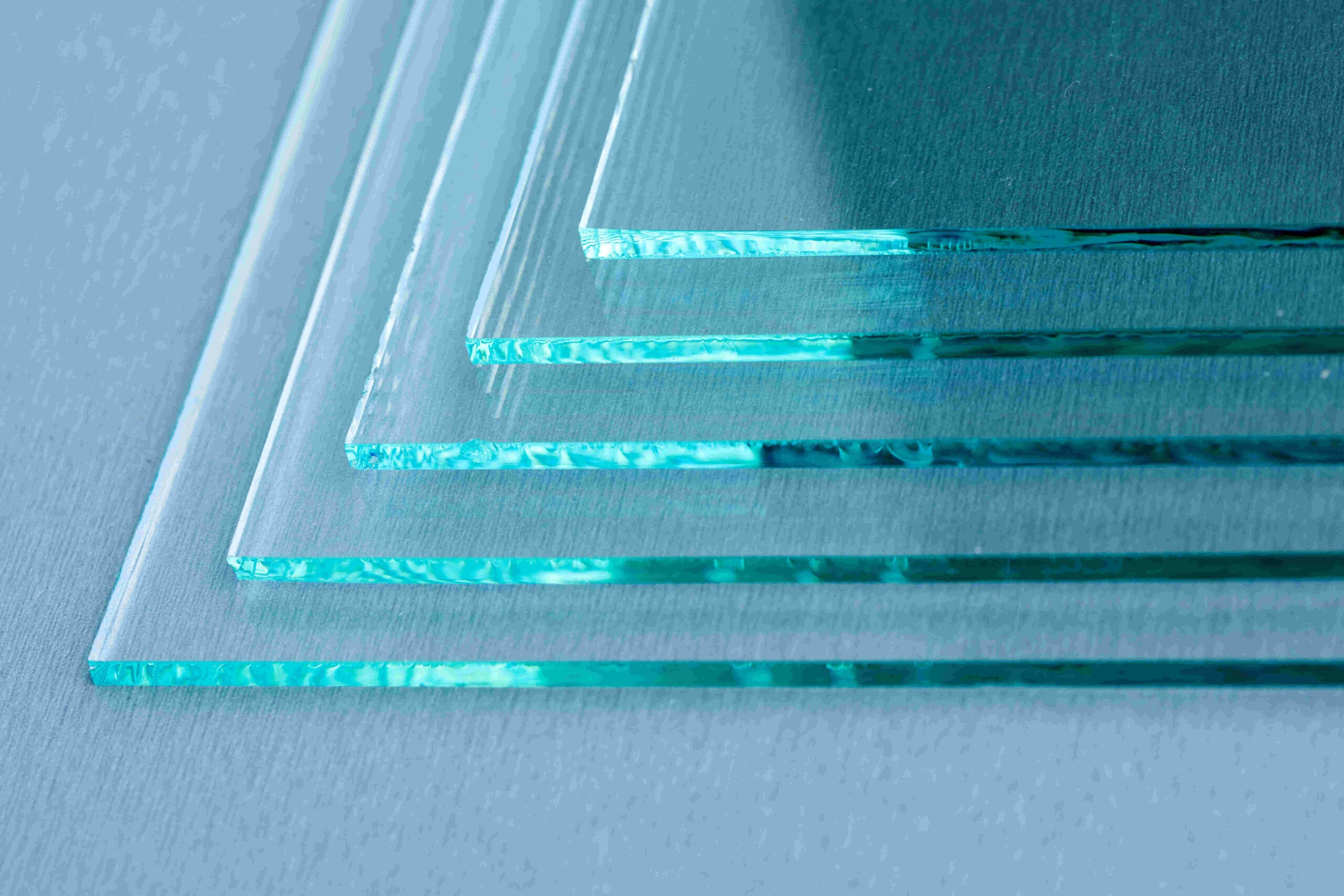

Floatglas wird auch als flaches Glas oder Flachglas bezeichnet. Es ist – wie der Name schon andeutet – flach und durchsichtig wie Klarglas und in der DIN 1249 (Flachglas im Bauwesen) geregelt. Es wird durch das Floatverfahren hergestellt. Dabei handelt es sich um einen fortlaufenden Prozess. Das flüssige Glas wird bei diesem Verfahren auf ein Zinnbad geleitet. Da das Glas leichter ist als Zinn, schwimmt es auf der Oberfläche. Daher leitet sich der Name dieses Verfahrens ab. Floatglas wird für folgende Zwecke verwendet:

- Den Bau von Scheiben für Fenster und Fassaden

- Für Spiegel

- Im Möbelbau

- In der Verglasung von Autoscheiben

Die Geschichte von Floatglas

Glas ist dem Menschen seit etwa 7.000 Jahren bekannt. Früher war es ein äußerst kostbares Gut. Doch das änderte sich mit der Etablierung des Floatverfahrens. Schon seit Mitte des 19. Jahrhunderts ist das Verfahren in der Glasherstellung bekannt. Patentiert wurde es aber erst zu Anfang des 20. Jahrhunderts in den USA.

Es dauert allerdings eine Weile, bis das Floatverfahren dann für die industrielle Herstellung von Floatglas genutzt wurde. Es dauerte noch einmal um die 50 Jahre bis Floatglas in großem Stil industriell genutzt wurde. Hier war die Industrie in Großbritannien Vorreiter. Und seit dieser Zeit ist das Floatglas der Standard bei Scheiben, Spiegel, in der Autoverglasung und im Möbelbau.

Die Vorteile von Floatglas

Floatglas verfügt über zahlreiche Vorteile, die es als Baustoff so beliebt machen:

- Es ist absolut glatt

- Es ist robust gegenüber Kratzern (Tipp: Glaskratzer entfernen)

- Seine Lichtdurchlässigkeit beträgt 85 bis 90 %

- Das Glas ist frei von Lufteinschlüssen

- Es kann in verschiedenen Dicken von einem bis zu 24 mm hergestellt werden

- Es wird standardmäßig auf das Maß von 6000 x 3210 mm zugeschnitten

- Die Oberflächen sind plan parallel, also eben und parallel

- Floatglas verträgt Temperaturunterschiede und ist bis zu ca. 40 Kelvin temperaturbeständig

- Flachglas wiegt etwa 2,5 Kilogramm pro mm Glasdicke und Qaudratmer

Für die Glasherstellung gibt es noch andere Verfahren, wie das Pittsburgh-Verfahren, das Fourcault-Verfahren oder das Libbey-Owens-Verfahren. Doch keines dieser Verfahren schafft es, die gleiche Qualität wie das Floatverfahren herzustellen. Meist enthält das Glas aus diesen Scheiben Luft- und Materialeinschlüsse. Zudem ist es schwierig mit den anderen Verfahren planparallele Scheiben herzustellen. Das Ergebnis waren meist wellige Scheiben, die für die industrielle Verwendung undenkbar sind.

Floatverfahren – wie wird Floatglas hergestellt?

Die technologische Grundlage für die Herstellung von Floatglas ist ein Zinnbad, das mehrere hundert Meter lang ist. Zinn ist ein Schwermetall, das ein deutlich größeres Gewicht hat, als Glas. Glas ist etwa zwei Drittel leichter als Zinn. Für die industrielle Verarbeitung ist komplett flaches Glas wichtig.

Floatverfahren im Vergleich mit anderen Verfahren der Flachglasherstellung

Während das bei diesem Verfahren garantiert ist, ist das beim Fourcault-Verfahren beispielsweise nicht der Fall. Beim Abkühlen entstehen bei diesem Verfahren Wellen. Daher wird das Glas gerne bei Renovierungen oder Restaurationen von Altbauten eingesetzt. Auch beim Pittsburgh-Verfahren, bei dem es sich ebenfalls um ein Ziehverfahren handelt, kommt das fertige Glas nicht ohne optische Einschlüsse aus.

Genauso wie das Libbey-Owens-Verfahren findet auch das Pittsburgh-Verfahren heute keine Anwendung mehr. Das liegt daran, dass dieses Verfahren günstiger und effizienter ist und sich damit eine bessere Qualität erzielen lässt.

Schritt für Schritt – das Floatverfahren erklärt

Grundstoff für das Verfahren sind Glas und das Schwermetall Zinn. Für die Herstellung sind folgende Schritte nötig:

- Zuerst werden alle Zutaten für das Glas zusammen im Schmelzofen erhitzt. Dabei handelt es sich um Quarzsand, Dolomitpulver, Kalkpulver, Sulfat und Soda.

- Dazu ist eine Temperatur von etwa 1.600 Grad Celsius nötig. Diesen Prozess nennt man Glasschmelze.

- Anschließend kühlt sich das Glas etwa auf 1.100 Grad Celsius ab und gleitet dann in eine Wanne, die mit flüssigem Zinn gefüllt ist. Da Glas etwa zwei Drittel leichter als Zinn ist, schwimmt es auf der Oberfläche. Daher kommt auch der Name „float“.

- Das Glas breitet sich gleichmäßig aus. Das Zinnbad hat eine längliche Form, damit das Glas direkt eine rechteckige Form bekommt und einfach zugeschnitten werden kann.

- Im nächsten Schritt wird das Glas im Kühlofen unter kontrollierten Bedingungen heruntergekühlt. Das ist wichtig, damit sich im Glas keine Spannungen bilden.

- Das Glas wird nun auf großen Rollen transportiert und auf das Standardmaß von 6000 x 3210 mm zugeschnitten.

Fazit

Durch das besondere Verfahren ist die Herstellung von hochwertigem Glas in großem Stil möglich geworden. Das Flachglas, das im Verfahren entsteht wird nicht nur für Fenster, die Glasassade und Spiegel eingesetzt, sondern auch in Autos verbaut. Durch seine Reinheit und Flachheit kann es von der Industrie leicht weiterverarbeitet werden.

Weitere Artikel

von Hausbau, Ausbau, Garten oder Wohnen